D’après pv magazine international.

Des chercheurs de l’Institut Fraunhofer pour les systèmes d’énergie solaire (Fraunhofer ISE) en Allemagne ont travaillé sur des couvertures alternatives pour les modules photovoltaïques intégrés aux véhicules (VIPV). Les solutions recherchées doivent être légères, avec des propriétés optiques compétitives, et offrir une résistance à la grêle et aux autres types d’impacts mécaniques.

Des recherches antérieures ont mis en évidence la nécessité de disposer de feuilles frontales en polymère plus performantes que celles en éthylène tétrafluoroéthylène (ETFE), explique l’auteur correspondant, André Schüler, qui travaillait au Fraunhofer ISE pendant les recherches avant de rejoindre l’intégrateur allemand de systèmes photovoltaïques Next2Sun.

L’une de ces alternatives est le polymère renforcé de fibres de verre (GFRP) basé sur des composites époxy. Après l’avoir testé comme matériau de couverture avant, à la place du verre, l’équipe a constaté que le PRFV réduisait le poids de 44 % à 74 % par rapport au verre de couverture conventionnel, en fonction de la rigidité, ou de l’épaisseur, de la couche de PRFV, tout en résistant à plusieurs tests d’impact de grêle.

« Le résultat obtenu en matière de couplage optique élevé est remarquable et a également suscité un grand intérêt lors de sa première présentation à la conférence PVinMotion 2024 », a déclaré André Schüler à pv magazine, en référence à un événement spécial organisé en Suisse au début de l’année.

Selon le chercheur, l’étude de validation du concept a montré que le PRFV est « définitivement un matériau intéressant », tout comme les solutions à base de polymères, telles que le polyéthylène téréphtalate (PET) ou le polycarbonate.

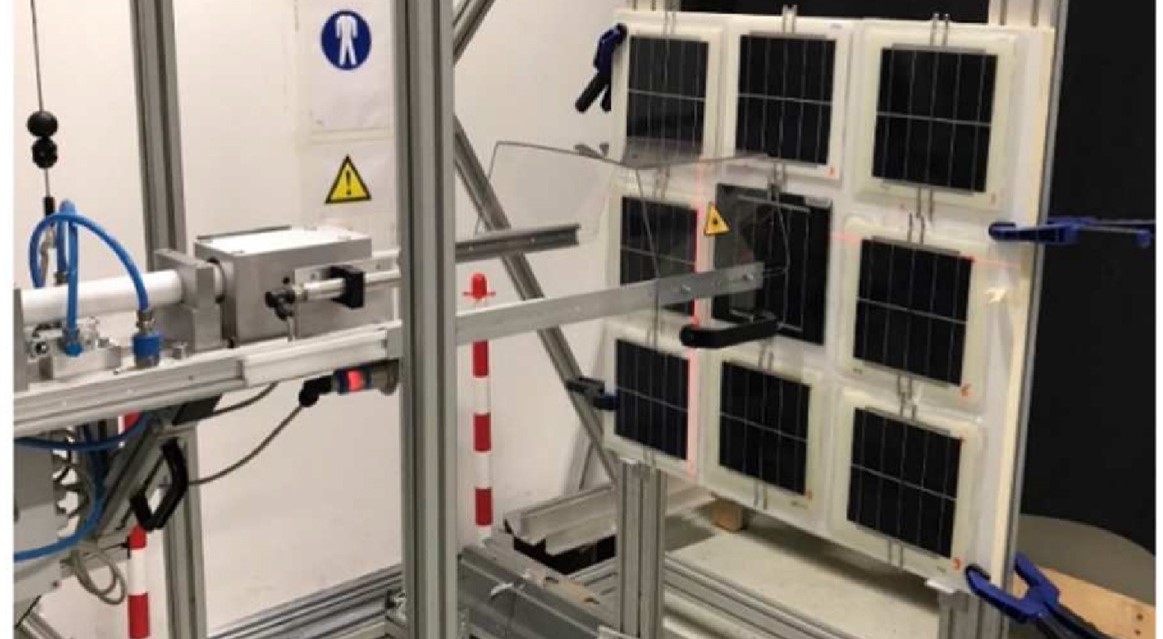

L’équipe a testé diverses combinaisons de feuilles frontales, notamment des modules à base de polymères fabriqués avec de l’ETFE d’une épaisseur de 250 μm, deux avec des feuilles frontales en PET d’une épaisseur de 275 μm et 300 μm, qui étaient des modules de référence, et les modules à feuilles frontales en PRV d’une épaisseur d’environ 800 μm.

Six variantes de feuilles frontales en PRV ont été étudiées, avec deux, trois et six couches, et une variété de poids surfaciques de fibres de verre, de poids de PRV et d’épaisseurs de PRV. Trois approches de modules ont été étudiées : une approche de stratification directe des fibres, une stratification de la feuille frontale en fibre de verre infiltrée sous vide et une stratification en PRV transparent produite industriellement.

Les trois variantes avaient des faces arrière soutenues par une plaque arrière en GFRP de 1,5 mm avec une couche de gelcoat ajoutée. Les modules les plus grands ont été utilisés pour évaluer la rigidité, tandis que les mini-modules plus petits ont été utilisés pour l’essai de grêle et les essais de sensibilité aux coupures.

Selon les chercheurs, les modules utilisant des demi-produits en PRFV et les modules utilisant des plaques frontales en PRFV produites industriellement présentaient le couplage optique le plus prometteur, tandis que les modules produits par laminage direct n’ont pas été examinés plus avant en raison d’un couplage optique insuffisant.

La feuille frontale en PRFV préinfusée a démontré « un couplage optique remarquable, des pertes de puissance maximales de 4 % et une faible susceptibilité aux défaillances au cours du processus de fabrication ».

Selon l’équipe, les modules dotés d’une couche frontale en PRFV ont résisté aux essais de cyclage thermique avec de faibles pertes de puissance en fonction de chaque couche de PRFV. Les tests de susceptibilité aux coupures auraient montré une performance accrue par rapport aux modules dotés d’une couche frontale en polymère.

« À condition que les feuilles frontales en PRV puissent être produites de manière rentable à grande échelle, le principe de fabrication des modules en PRV reste très proche du processus de laminage standard des modules photovoltaïques en remplaçant simplement la feuille de la feuille frontale à base de polymère par un semi-produit en PRV », a déclaré l’équipe, mais elle a également souligné qu’un développement supplémentaire était nécessaire pour optimiser la pile de modules contre l’humidité et l’exposition aux rayons UV.

En ce qui concerne le potentiel de transfert de technologie, André Schüler a déclaré : « Pour un transfert vers l’industrie, les exigences de la CEI devraient être respectées dans toutes les configurations. » Cela impliquerait d’adapter le processus de laboratoire à un fournisseur de PRFV. « Jusqu’à présent, il s’agit d’une preuve de concept intéressante, mais pas d’un produit industriel », a-t-il ajouté.

Les travaux sont détaillés dans « Towards fiber-reinforced front-sheets for lightweight PV modules in VIPV », publié dans Solar Energy Materials and Solar Cells.

Traduit par Marie Beyer.

Ce contenu est protégé par un copyright et vous ne pouvez pas le réutiliser sans permission. Si vous souhaitez collaborer avec nous et réutiliser notre contenu, merci de contacter notre équipe éditoriale à l’adresse suivante: editors@pv-magazine.com.

En transmettant ce formulaire vous acceptez que pv magazine utilise vos données dans le but de publier votre commentaire.

Vos données personnelles seront uniquement divulguées ou transmises à des tierces parties dans une optique de filtre anti-spams ou si elles s’avèrent nécessaires à la maintenance technique du site web. Un transfert de vos données à des tierces parties pour toute autre raison ne pourra se faire que s’il est justifié par la législation relative à la protection des données, ou dans le cas où pv magazine y est légalement obligé.

Vous pouvez révoquer ce consentement à tout moment avec effet futur, auquel cas vos données personnelles seront immédiatement supprimées. Dans le cas contraire, vos données seront supprimées une fois que pv magazine aura traité votre requête ou lorsque le but du stockage des données est atteint.

Pour de plus amples informations sur la confidentialité des données, veuillez consulter notre Politique de Protection des Données.